I prodotti completamente smaltati sono la categoria di tendenza principale dell'industria nazionale delle piastrelle di ceramica negli ultimi dieci anni e i difetti dei fori di smalto sono i più comuni nella produzione di prodotti completamente smaltati, ed è anche uno dei difetti di produzione che sono difficili da evitare completamente, che direttamenteinfluisce sulla qualità della glassatura del prodotto e sull'eccellente qualità del prodotto finitoSono molti i fattori che causano difetti di foratura, tra cui grezzi, smalti, parametri del processo di produzione e sistemi di cottura, ecc., e gli smalti includono smalti completi e smalti superficiali. Questo articolo studia principalmente l'influenza della composizione della formula dello smalto superficiale sui difetti di foratura, discute la relazione tra rapporto di flusso e quantità totale nella formula con un'ampia gamma di cottura e un'ampia gamma di applicazioni, e la relazione tra rapporto di materiale ad alta temperatura e volume totale, e discute la soluzione per un controllo rapido ed efficace e per ridurre i difetti di foratura dello smalto.

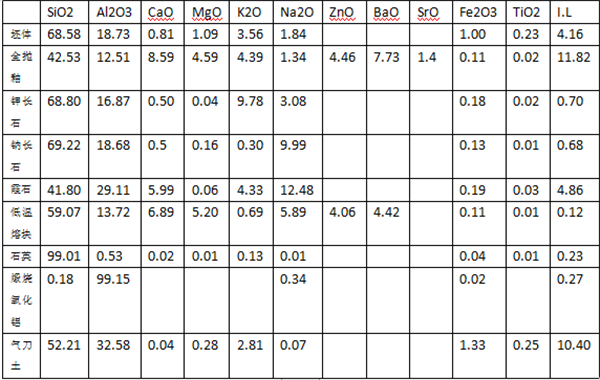

Il test è stato completato presso una nota azienda ceramica di Qingyuan, con una lunghezza del forno di 325 m, un ciclo di cottura di 48 minuti, una temperatura dell'anello di 1166-1168 °C, l'applicazione dello smalto superficiale è stata effettuata mediante raschiatura e con il metodo dello smalto a smaltatura completa. È stato calcolato il numero di difetti microscopici nell'area di 400 mm × 800 mm. La composizione del corpo verde, dello smalto a smaltatura completa e delle materie prime utilizzate per lo smalto utilizzato nel test sono riportate nella Tabella 1.

2.1 Test dell'influenza del rapporto di flusso e del rapporto terreno bruciato/alluminio bruciato sui fori di spillo

Originale: albite 12, feldspato di potassio 31, quarzo 20, gas knife earth 10, alluminio bruciato 22, fritta a bassa temperatura 3, nefelina 7, silicato di zirconio 9.

Un test a due fattori e 3 livelli è progettato sulla base del quadrato originale, includendo il fattore A – rapporto di flusso, il fattore B – rapporto terreno bruciato/alluminio bruciato (la quantità di quarzo, terra con coltello a gas, fritta a bassa temperatura rimane invariata).

A: feldspato potassico, albite per nefelina in un rapporto di 3:1:3, livello A1 (albite / feldspato potassico / nefelina = 11/28/10), A2 (albite / feldspato potassico / nefelina = 10/25/13), A3 (albite / feldspato potassico / nefelina = 9/22/16)

B: Alluminio bruciato per terreno bruciato secondo il rapporto di 3:5, B1 (alluminio bruciato/terreno bruciato = 19/6), B2 (alluminio bruciato/terreno bruciato = 16/11), B3 (alluminio bruciato/terreno bruciato = 13/16)

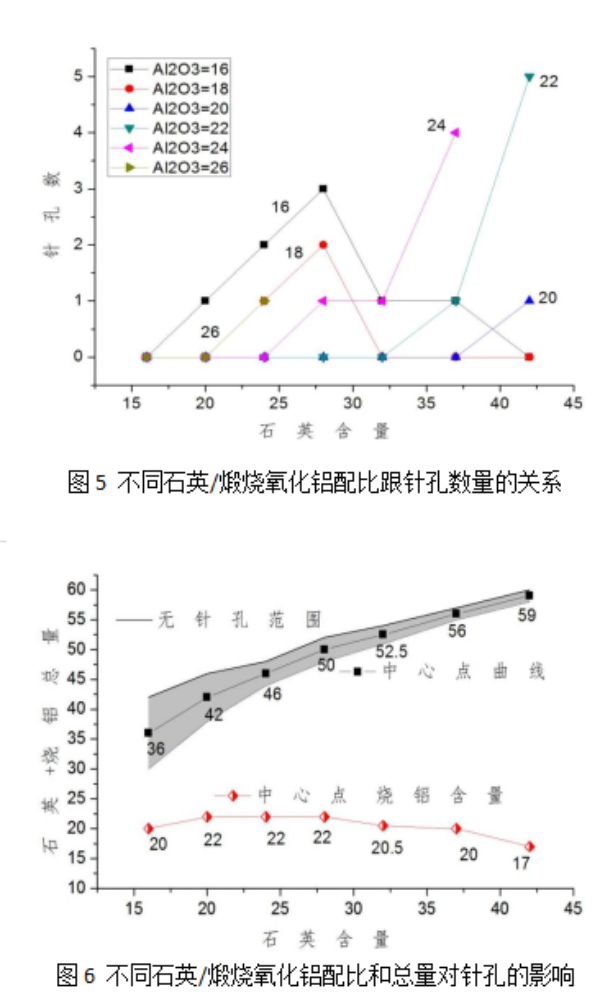

Sono molti i fattori che causano difetti dovuti a fori stenopeici, ed è particolarmente importante correggere e ottimizzare la composizione della formula e l'ampio intervallo di cottura di smaltature complete non esenti da fori stenopeici. Con l'aumento della percentuale di nefelina nella formula della smaltatura, la percentuale di feldspato potassico e albite è diminuita e i fori stenopeici hanno mostrato una tendenza decrescente. Con l'aumento della percentuale di terra bruciata, la percentuale di allumina calcinata è diminuita e i fori stenopeici hanno mostrato una tendenza crescente, e viceversa. Maggiore è il contenuto di terra e quarzo nella formula, più ristretta è l'area priva di fori stenopeici, minore è l'ambito di applicazione.applicazione della formula,maggiore è il contenuto di nefelina e allumina calcinata, più ampio è il campo di applicazione della formula senza fori e più ampio è il campo di applicazione della formula.

(1) I fori stenopeici sono divisi in due tipi: fori stenopeici a bassa temperatura e fori stenopeici ad alta temperatura, e le caratteristiche generali dei fori stenopeici a bassa temperatura sono: il numero di fori è grande, la dimensione è piccola, accompagnato da un gran numero di difetti pungenti e la smaltatura a fondo singolo è fondamentalmente non assorbente o molto leggera; Le caratteristiche generali dei fori stenopeici ad alta temperatura sono: il numero di fori è piccolo, la dimensione è grande, il calore pungente è minore, accompagnato da difetti di cratere e la smaltatura a fondo singolo è più pesante nell'assorbimento dell'inchiostro.

(2) Per i difetti dei fori stenopeici nella produzione, è innanzitutto necessario determinare se si tratta di un foro stenopeico a bassa temperatura o ad alta temperatura, a seconda della situazione effettiva, l'allumina calcinata è preferita per risolvere il foro stenopeico a bassa temperatura e la nefelina è preferita per trattare il foro stenopeico ad alta temperatura.

(3) Il quarzo come materiale ad alta temperatura nella formula della smaltatura inferiore per migliorare la temperatura di maturazione della smaltatura superficiale e la viscosità ad alta temperatura è molto meno ovvio dell'allumina calcinata e maggiore è il contenuto di quarzo, minore è l'area senza fori, più ristretto è l'ambito diapplicazione della formula.

Contenuto di FOSHAN CERAMIC MEGACINE

Data di pubblicazione: 21-11-2022